VA/VE提案

新工法や工程集約、自社製装置・治具によって、

工数・コスト削減を実現したVA/VE提案事例をご紹介します。

CASE01

新工法採用による

加工時間・工程数削減

深穴ロングドリル加工

・高速セミドライ深穴加工の採用

・本部品に適した専用工具をメーカーと共同開発

・高切削条件を可能とし、加工時間を従来比50%削減

・からくり改善によるワーク自動取り外し

→各工程の手作業時間3秒以下を実現。

非自動化の手付ラインでありながら、サイクルタイム44秒

(9工程、12台の設備を活用)にて量産加工

CASE02

工程集約によるリードタイムの短縮

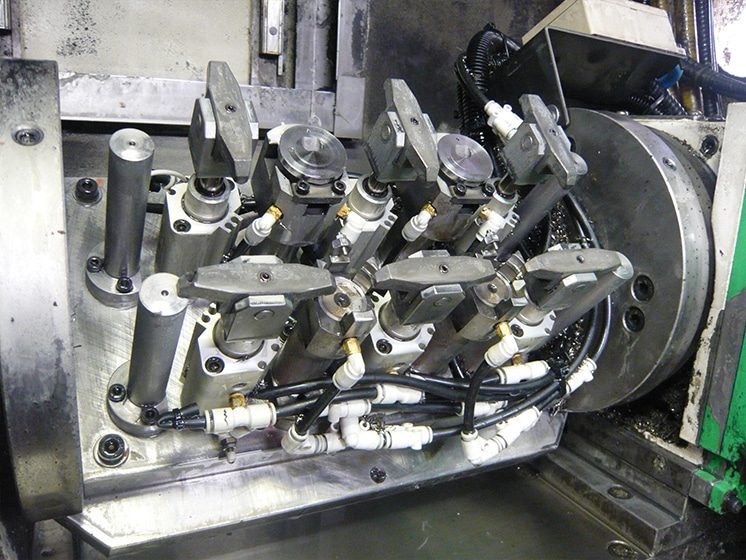

薄肉転造工法

薄肉部品に適した特殊形状の専用ダイスをメーカーと共同開発し、転造工程前への工程集約(1工程削減)を実現。

BEFORE

-

切削

-

転造

-

穴開け(ガンドリル)

AFTER

-

切削

+

穴開け(ガンドリル) -

転造

CASE03

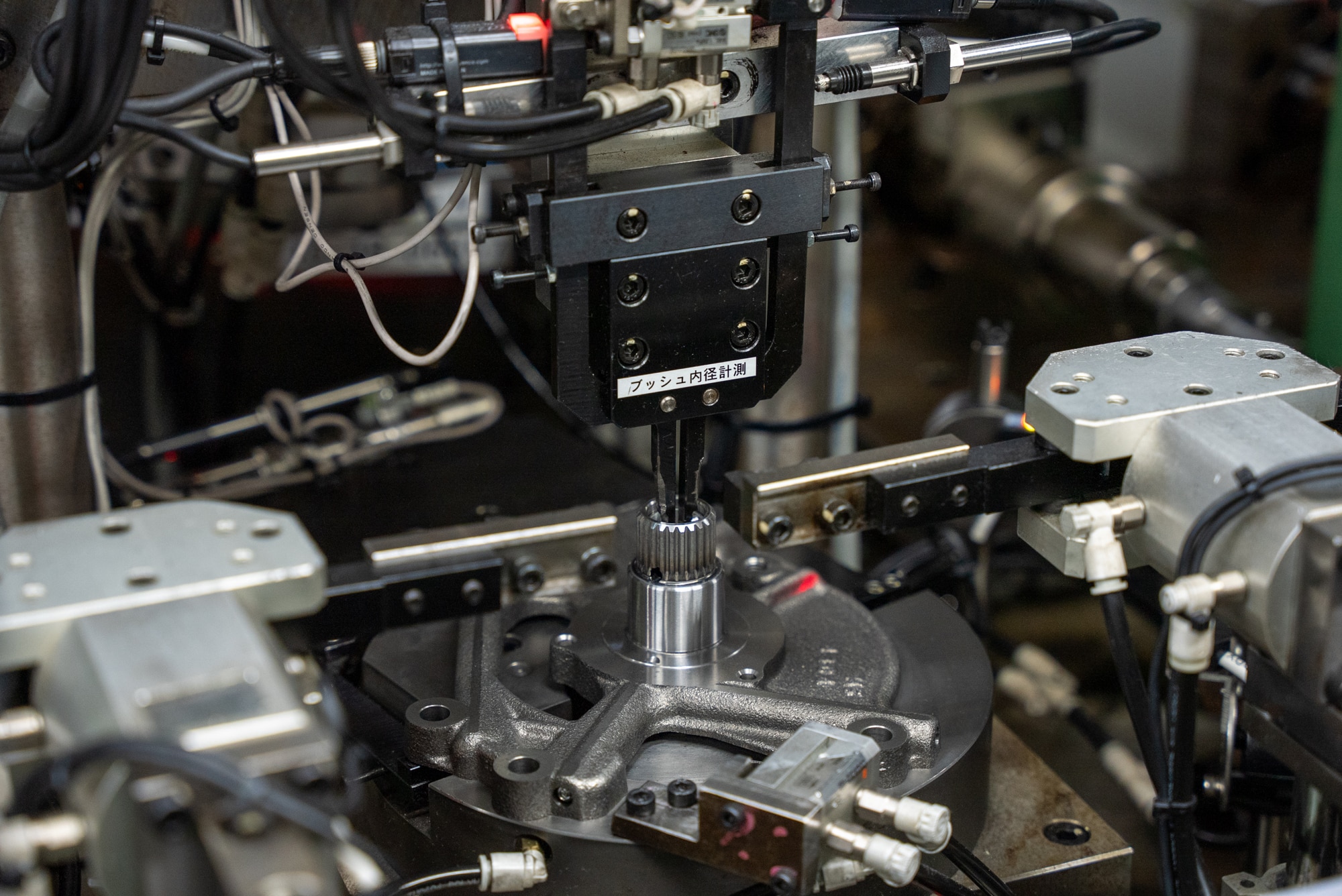

自社製装置による品質の安定化

自社製装置による外観検査・防錆処理

・画像処理(全35枚)による外観検査機で、製品にキズや打こんが無いかを全数検査

CASE04

自社製治具によるコストカット

自社設計の専用治具による段取り替え

自社設計の専用治具を活用することで、生産コストを削減します。精密な設計と高効率な製造プロセスにより、作業時間を短縮し、不良率を低減します。

課題解決・改善事例12選

※データベースサイト「EMIDAS」を通じてダウンロードが可能です。

ダウンロードにはEMIDASの会員登録が必要です。